Alles begann mit einer Idee; dem Wunsch nach CNC gefrästen Bauteilen.

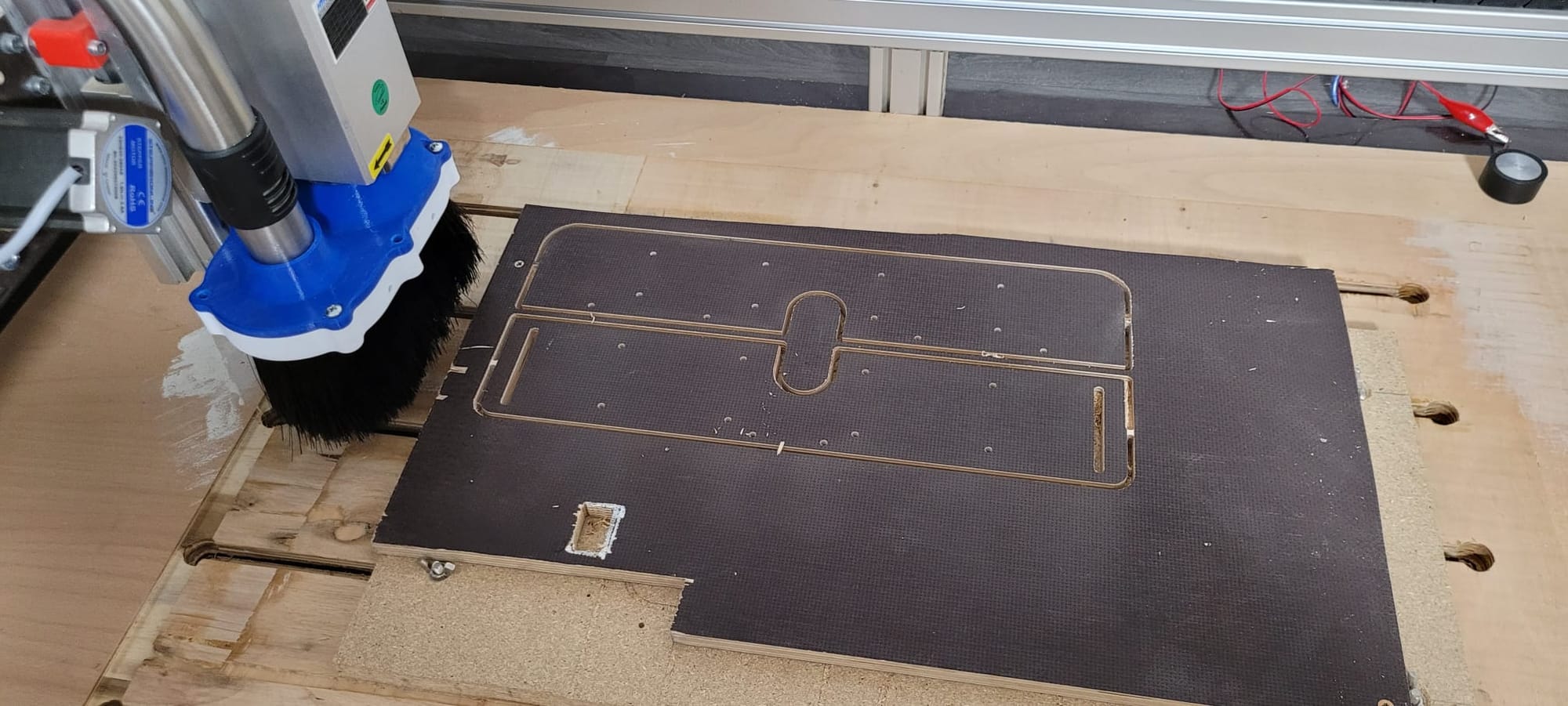

Einfach präziser und schneller als von Hand gefertigte Bauteile.

Mit der Idee begann das Grübeln, ob eine Fräse gekauft werden soll oder nicht. Was passiert bei Unwissenheit und Problemen? Schaffe ich das alleine?

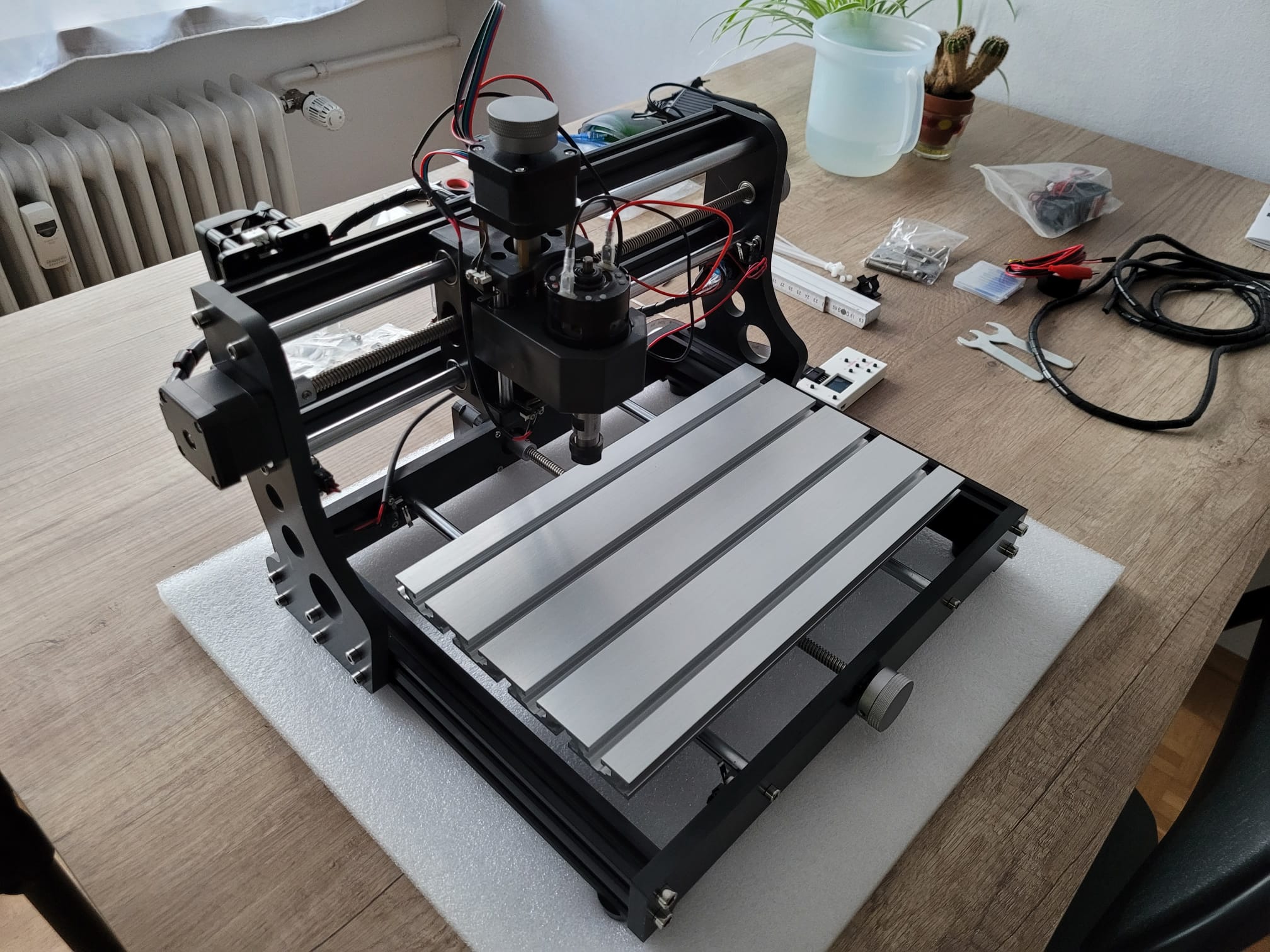

Nach Monaten der Überlegung und immer wieder neuen Denkanstößen entschied ich mich dazu, mir eine China CNC, eine 3018 zu kaufen. Diese kostete zum damaligen Zeitpunkt rund 200€. Diese hatte nur Basics und war super zum Ausprobieren. Ein Fehler tut hier nicht so weh und auch um das Thema besser zu verstehen war das kleine Gerät super hilfreich. Hier konnte ich einige kleine Werkstücke fertigen, die Qualitativ auch gar nicht schlecht waren.

Erstmal stand die 3018 jedoch über ein Jahr bei mir im Schrank und setzte Staub an. Grund dafür war bislang meine fehlenden Kenntnisse von einer CAM Software. Nun hat sich ein Arbeitskollege von mir erbarmt und mich bei der Einrichtung unterstützt. Dank ihm läuft die CNC nun sehr einfach mit EstlCAM und ich kann alle möglichen kleinen Teile fräsen.

Vielen Dank für deine Hilfe <3

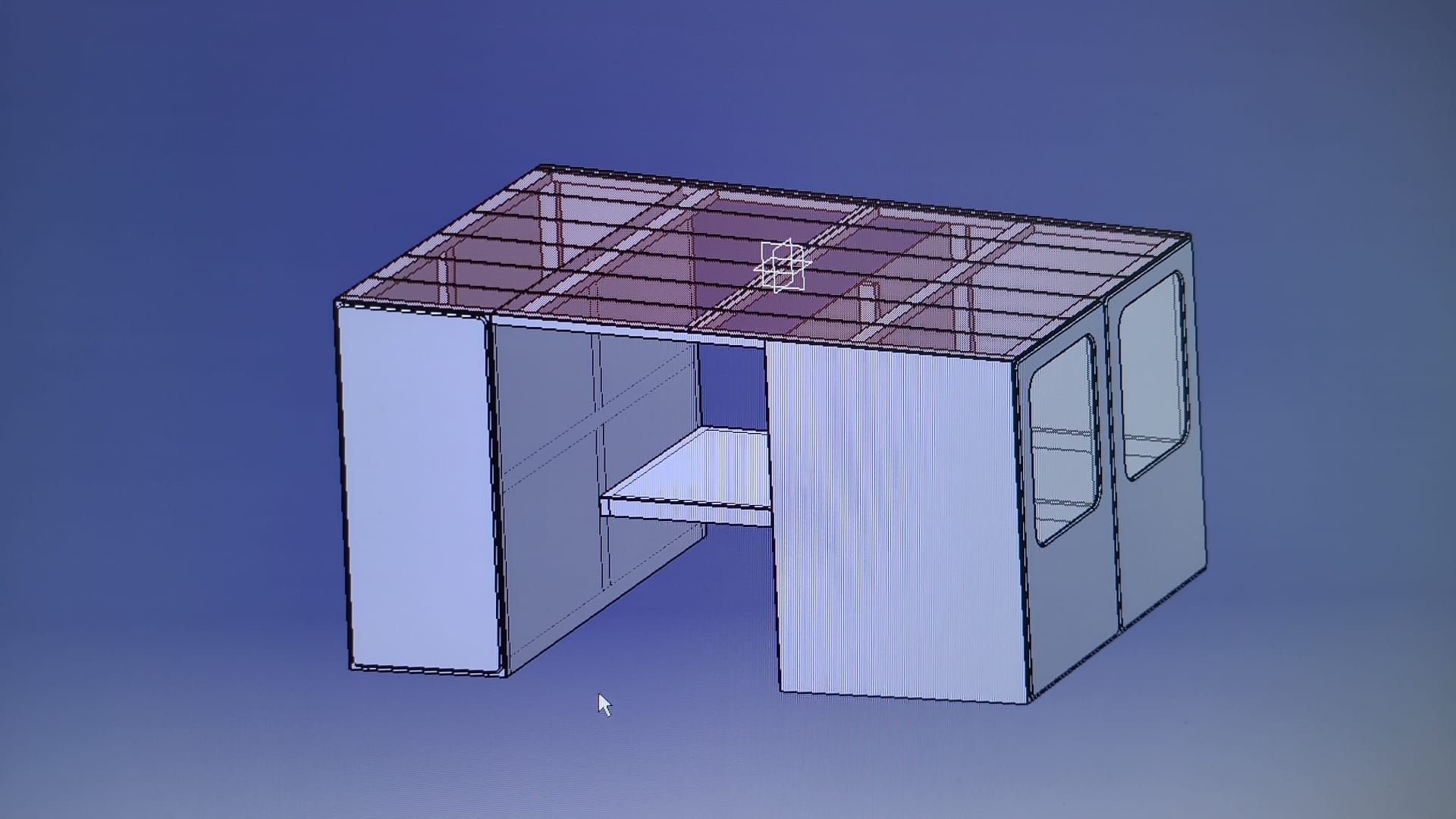

Ich habe die Fräse nun nochmals umgebaut und in ein selbst gebautes Gehäuse verfrachtet. Nun bleibt der Staub im Inneren und der Controller, bzw. alle empfindlichen Bauteile sind außerhalb und von Vibrationen entkoppelt.

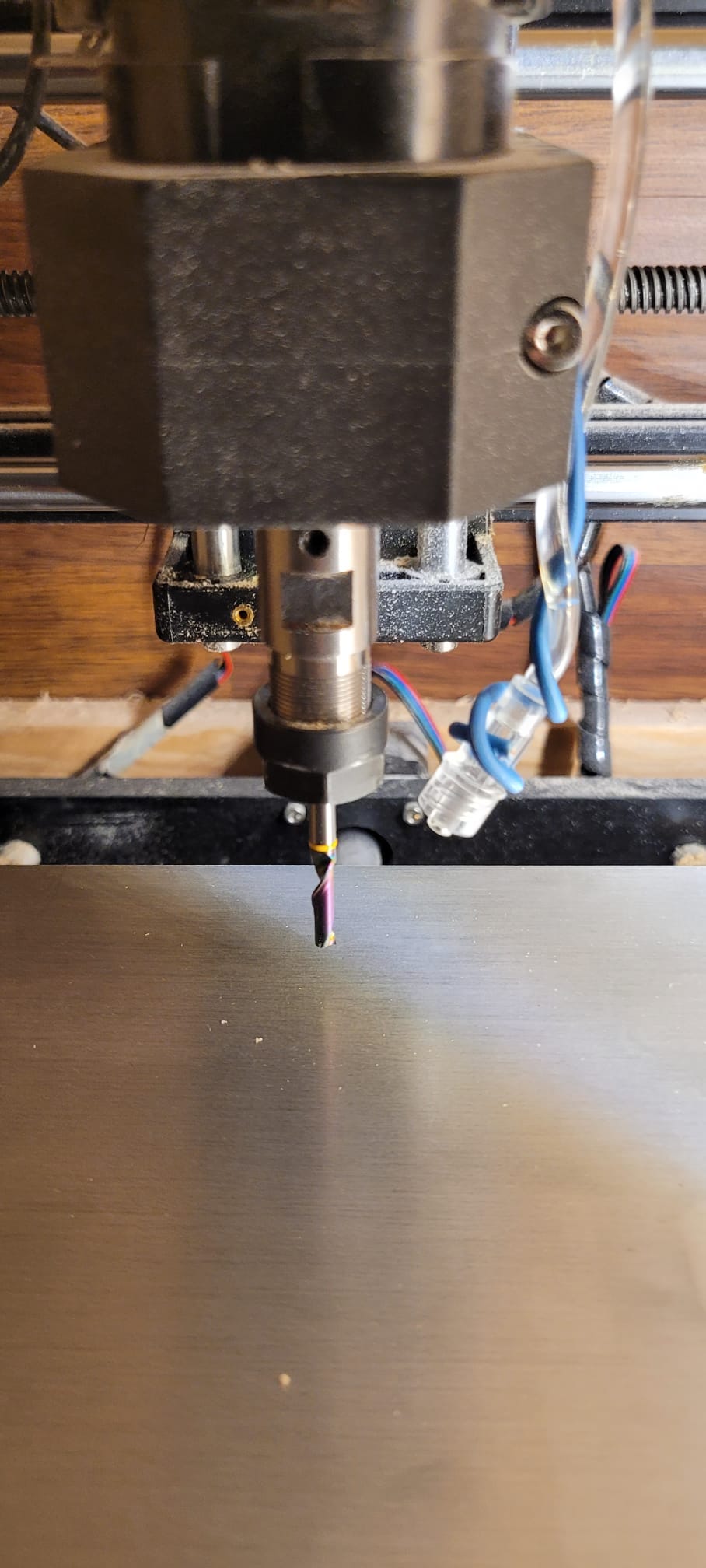

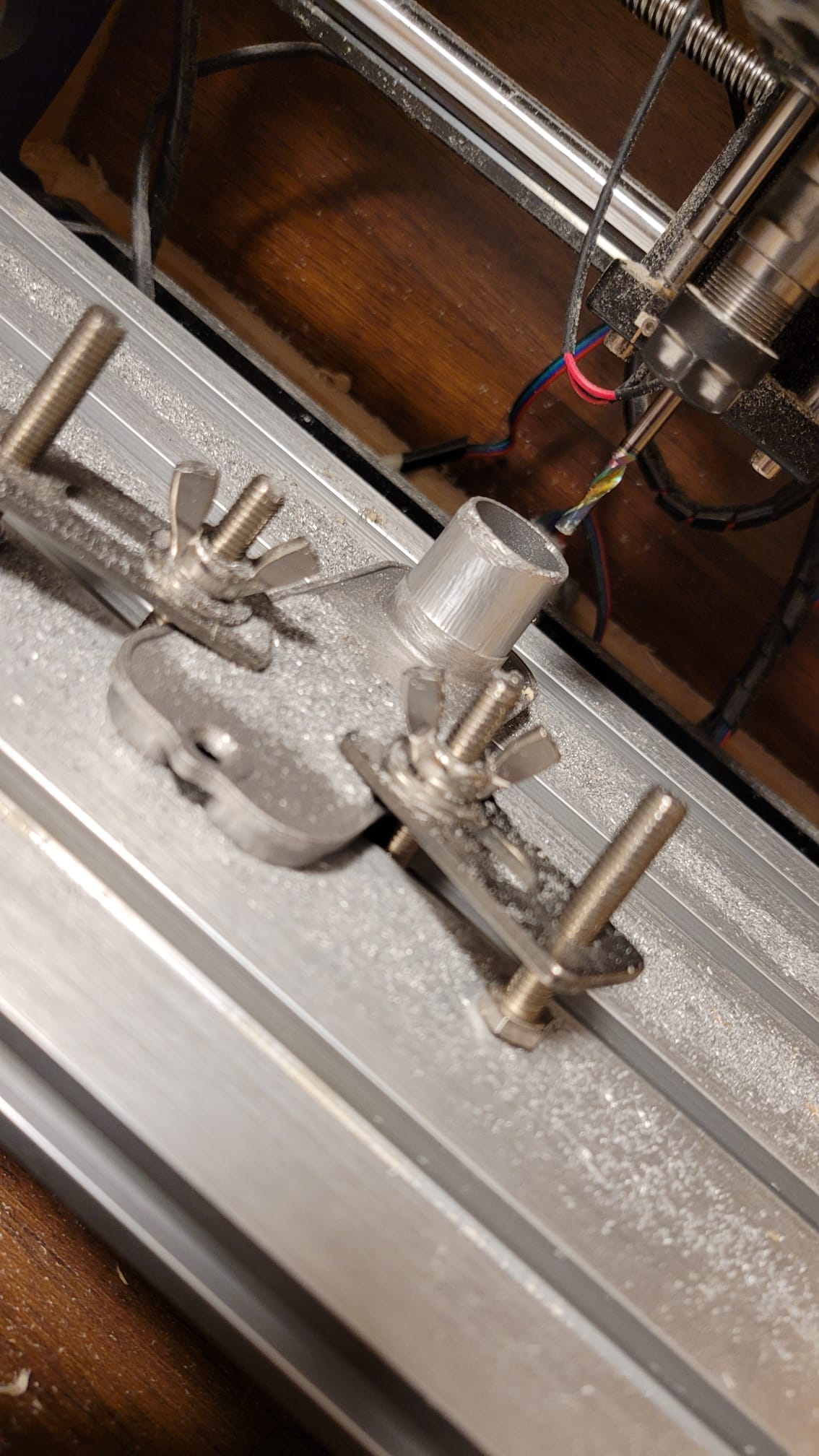

Zum Schluss habe ich auch versucht, Aluminium zu fräsen. Bei einem Test eines Auspuffadapters unserer Standheizung hatte das Spindeln für einen kleineren Durchmesser annehmbar funktioniert. Der Versuch eine Aluplatte zu fräsen, endete leider in einer Vollkatastrophe.

Nachdem meine kleine China CNC 3018 deutlich zu klein ist und ich kaum einen anständigen Fräsbereich habe, wollte ich daran etwas ändern. Anfänglich hatte ich darüber nachgedacht, die 3018 einfach zu vergrößern, irgendwie umzubauen damit mehr möglich ist. Da es hier aber kaum relevante Sets gibt und ich das eher als unnötig empfunden habe, habe ich mich dagegen entschieden.

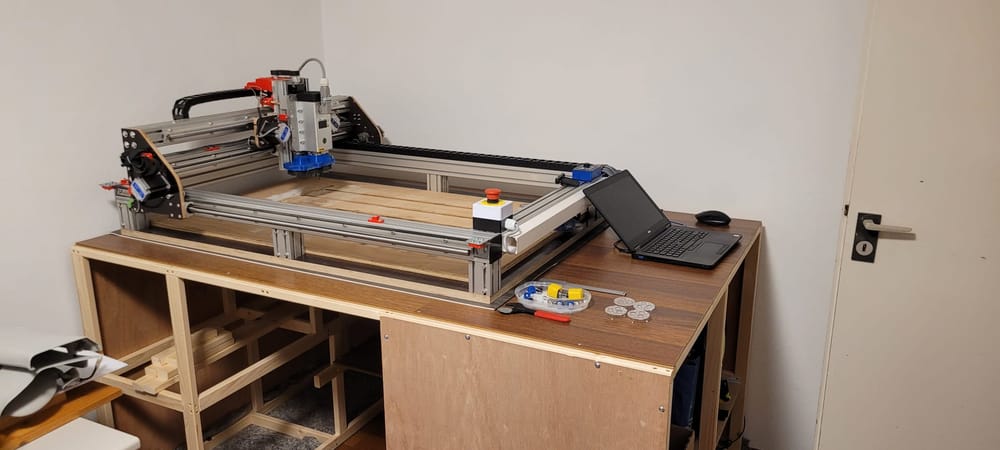

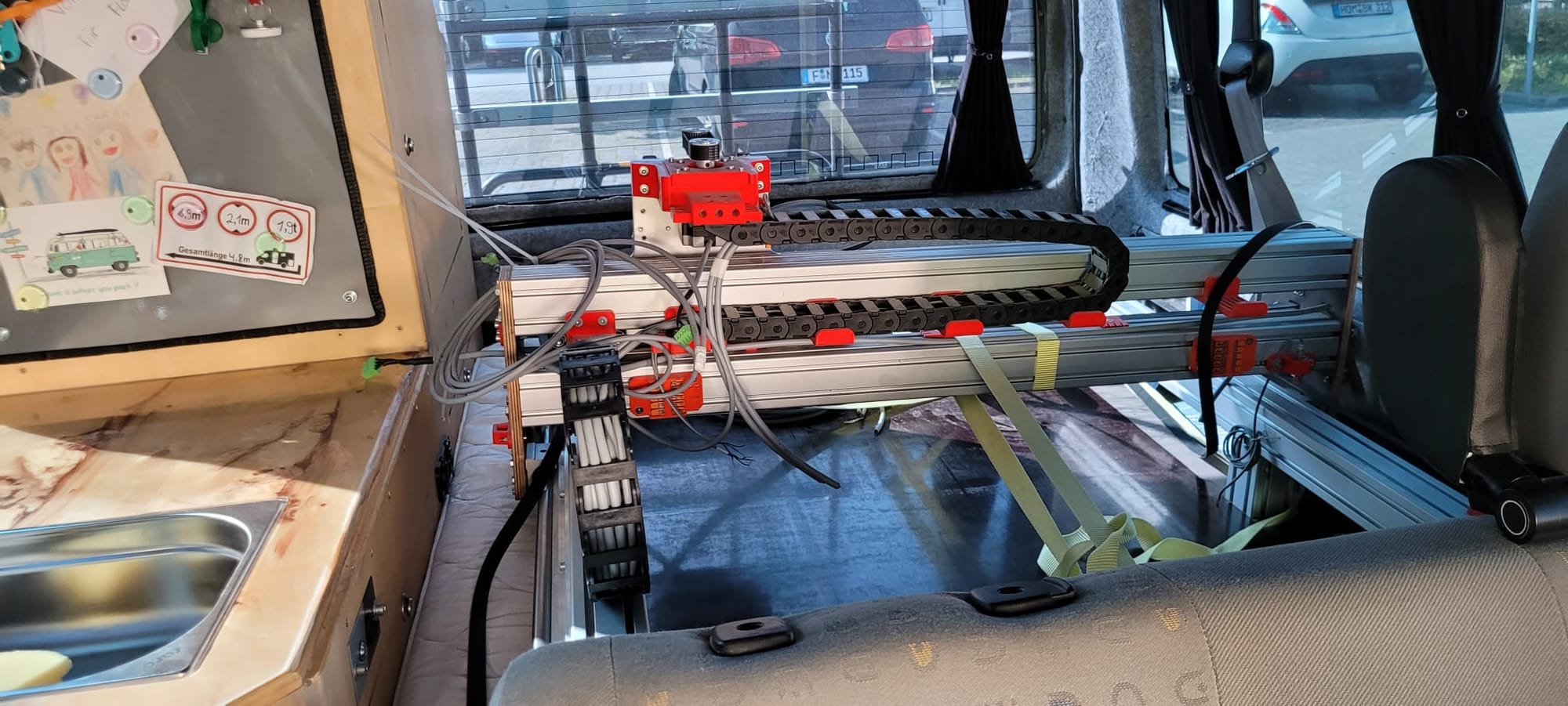

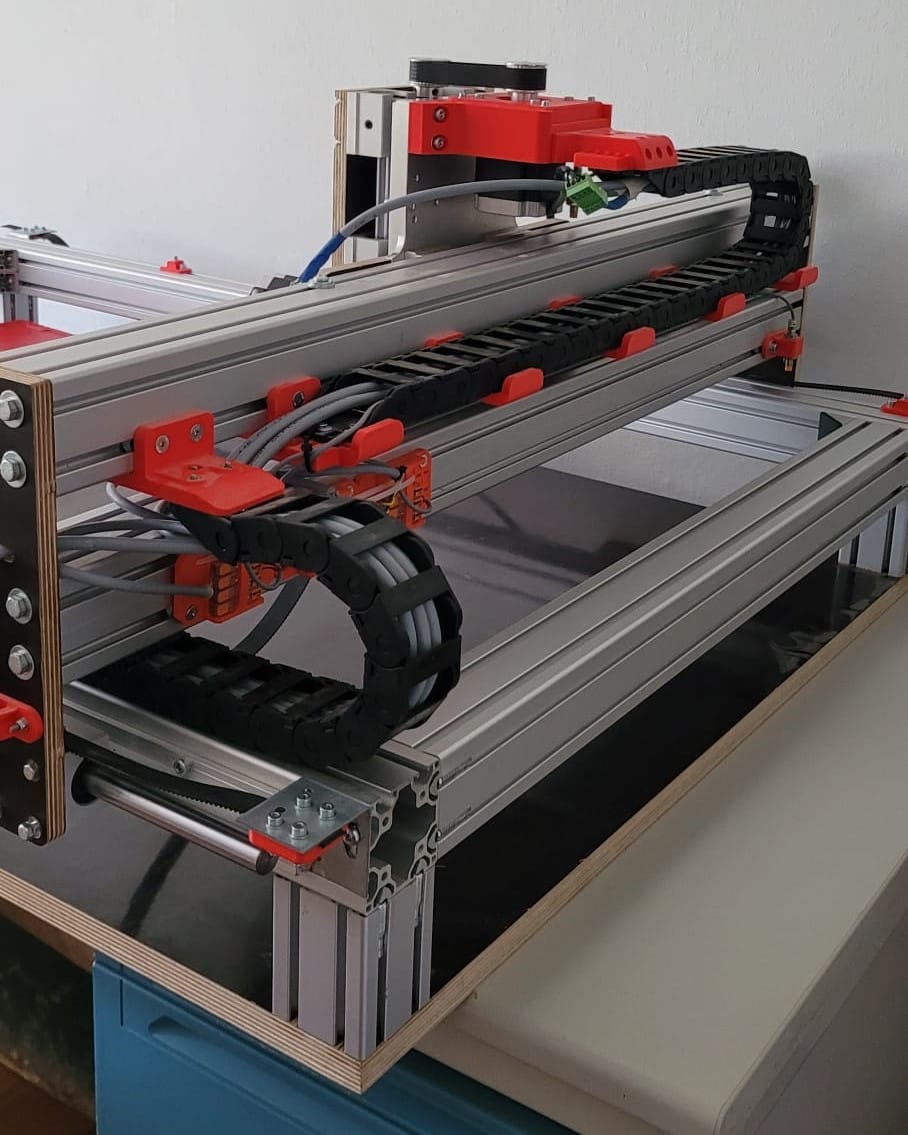

Nach über 1 Jahr warten und Recherche hatte ich mich dann dazu entschieden, eine "Volksfräse" auf Basis der Fräse von Onkel Phil auf YouTube selbst zu bauen. Ich habe mir die CAD Daten, Stücklisten etc. angeschaut und festgestellt, dass dies ein größeres Projekt werden würde. Nebenbei hatte ich auch immer auf Kleinanzeigen geschaut und nun einfach eine angefangene Volksfräse für 1400€ gefunden. Ja das ist eine Menge Geld. Allerdings würden zum heutigen Stand, die Bauteile alleine schon über 2500€ kosten, daher entschied ich mich, bei Chris, dem Verkäufer, anzufragen. Dieser kann das Projekt leider nicht beenden, da er in eine kleinere Wohnung ziehen muss und es in Frankfurt quasi unmöglich ist, eine eigene Werkstatt außerhalb des eigenen Kellers einzurichten. Mit etwas Verhandlung konnte ich das gute Stück für 1250€ kaufen.

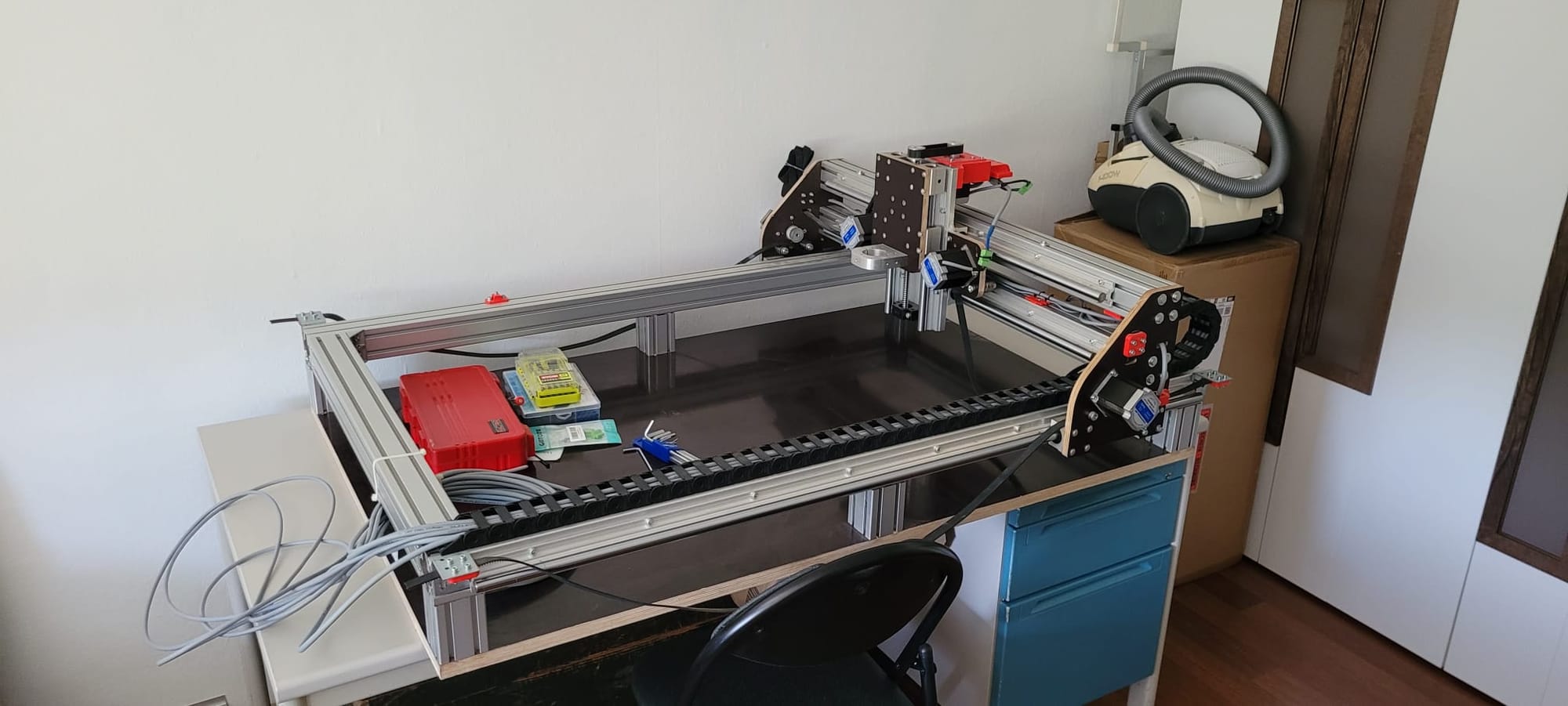

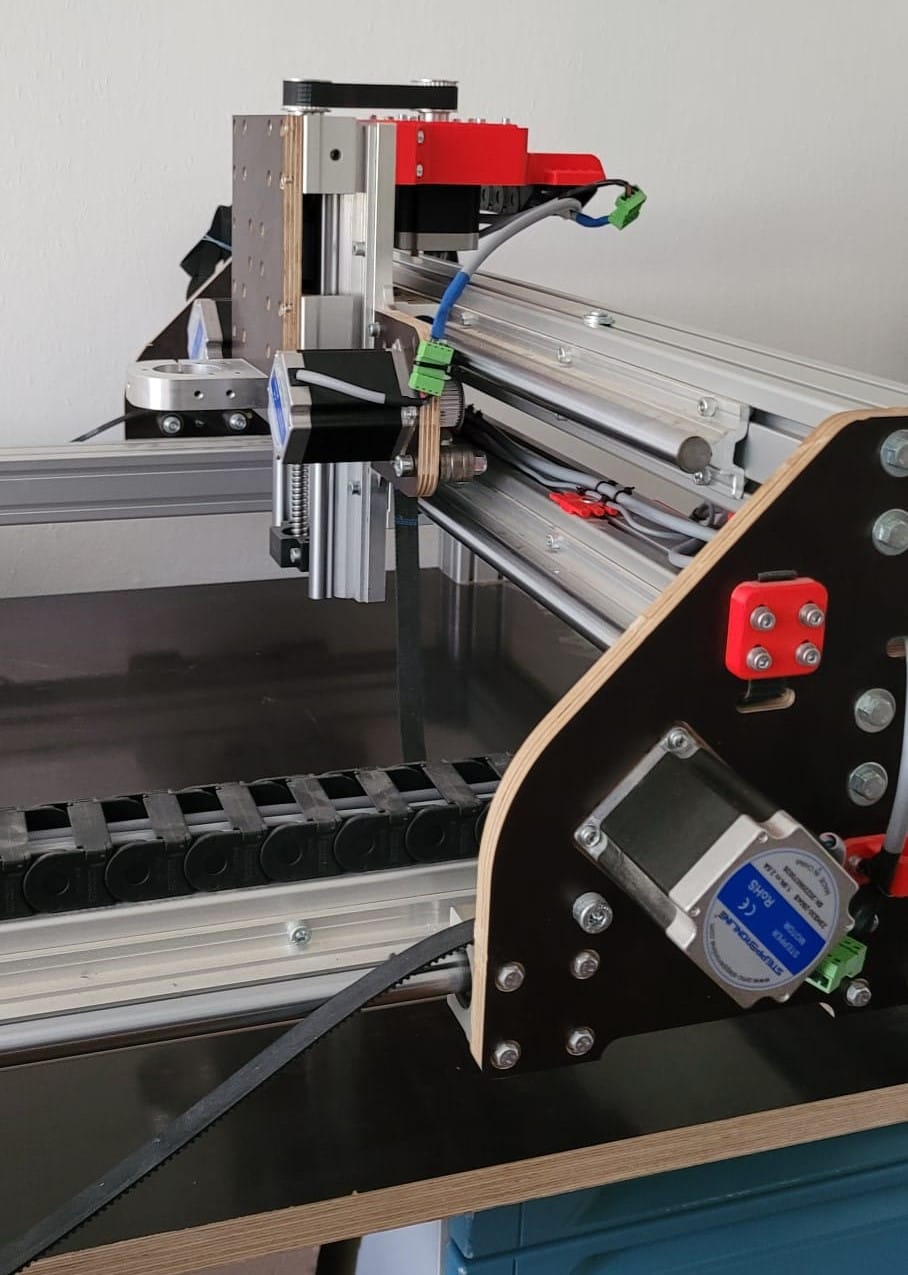

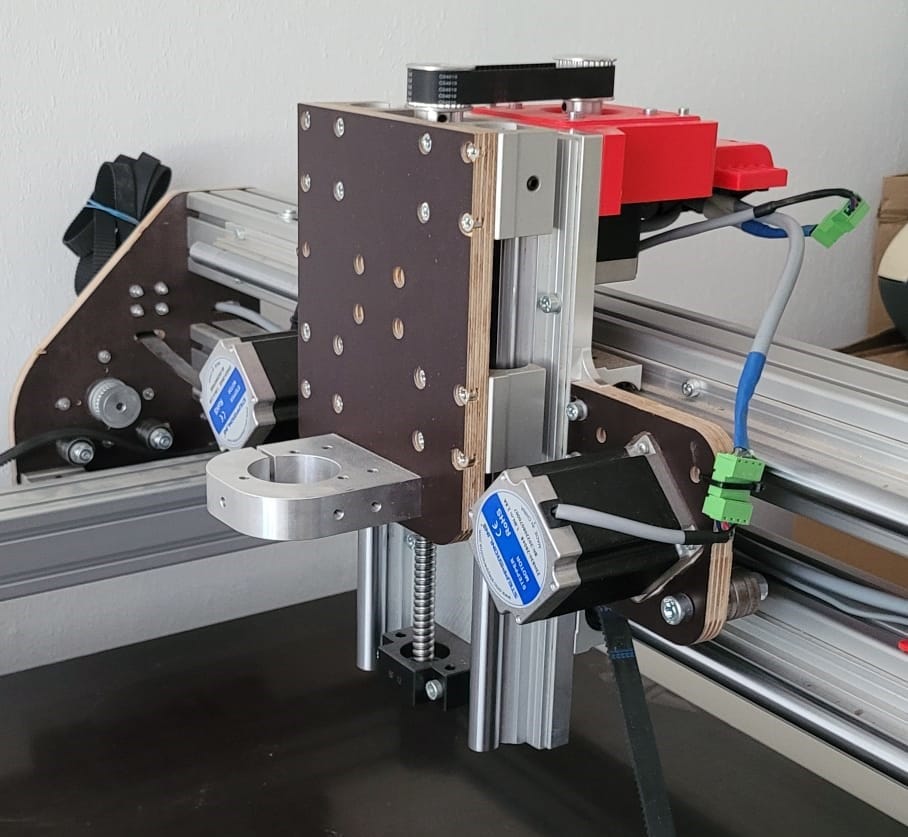

Wirklich bemerkenswert ist, dass alle Bauteile zur Vollendung vorhanden sind. Lediglich eine Spindel und Kleinkram fehlt noch. Die Fräse selbst wurde ziemlich weit gebaut. Alle mechanischen Bauteile sind montiert und verkabelt. Zuhause musste ich nur alle Schrauben nachziehen, alle Einstellungen prüfen und die letzten Kabel anschließen. Nun steht der Schaltschrank noch aus. Wenn dieser fertig ist, kann die Fräse ihre Arbeit aufnehmen.

Zuhause angekommen musste die Fräse direkt begutachtet werden. Ich habe alles eingestellt und mit einen genauen Überblick verschafft, was gemacht werden muss, welche Teile noch montiert werden müssen und wie es genau für mich weiter geht.

Nun musste ich einige Zeit lang alle mechanischen Bauteile prüfen, ausrichten und einstellen. Im Anschluss musste ich noch die Aufnahme für die neue Spindel anpassen und diese montieren.

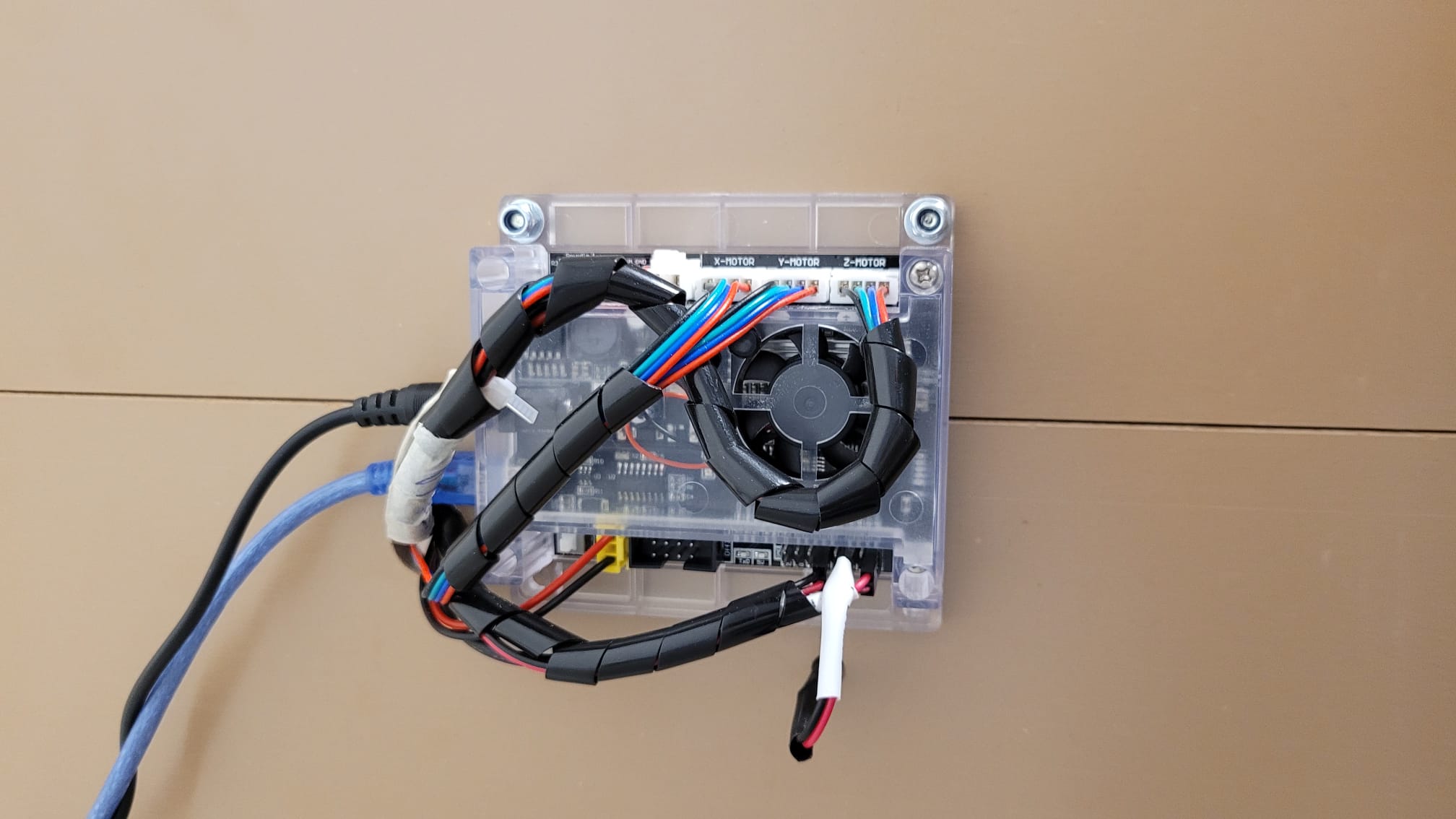

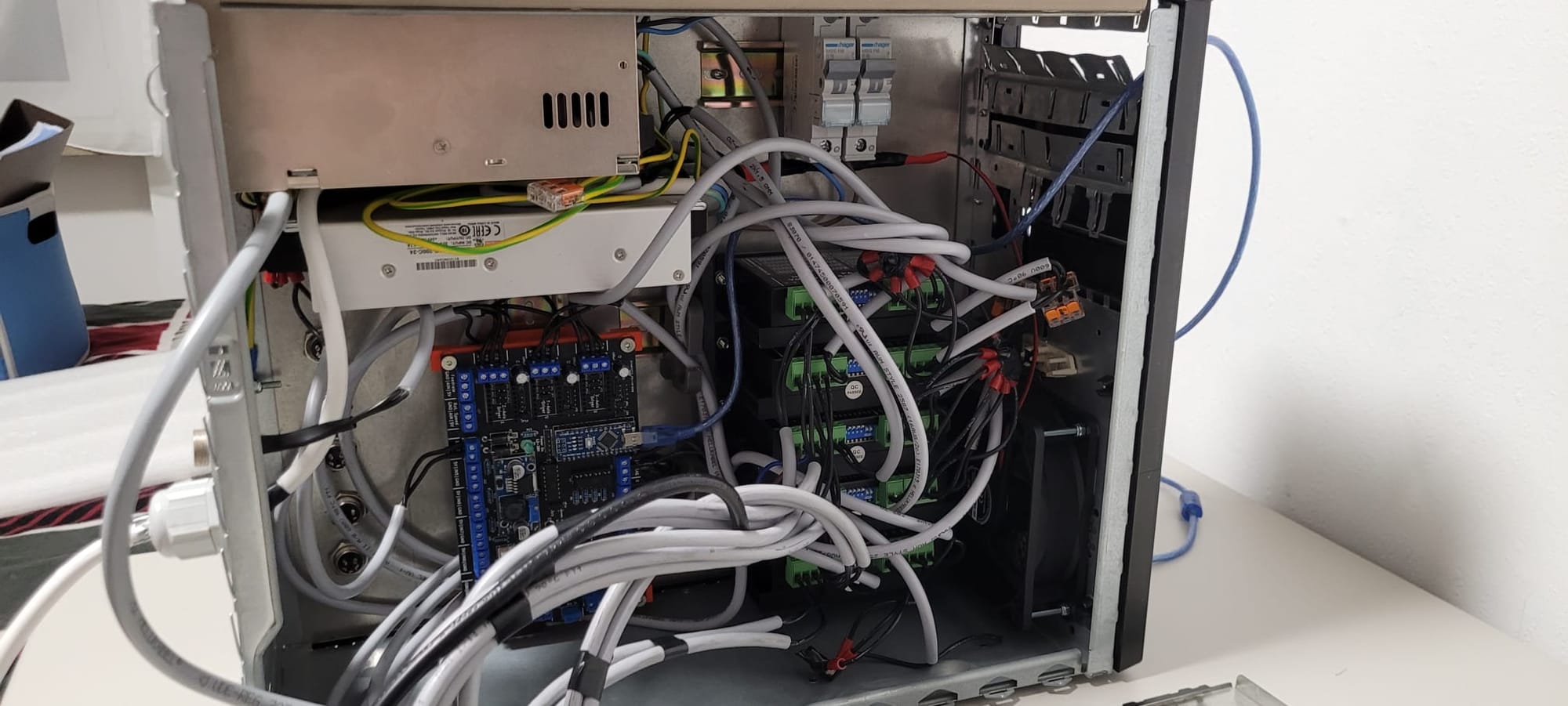

Im Anschluss kam noch mein persönlicher Endgegner. Auch wenn ich einen Abschluss in Elektrotechnik habe, war der Schaltschrank für die Fräse eine kleine Meisterleistung. Es müssen alle benötigten elektr. Bausteine vorhanden sein. Alle müssen in ein PC-Gehäuse passen, sinnvoll angeordnet und sicher fixiert werden. Jedes Kabel muss richtig angeschlossen werden, jeder Stecker, jede Krimpe muss perfekt sitzen, da es sonst später zu Signalfehlern kommen kann. Jedes Steuerkabel ist geschirmt und alle Schaltkreise separat verkabelt worden.

Was letztlich aussieht, wie ein großer Kabelsalat, hat tatsächlich ein System!

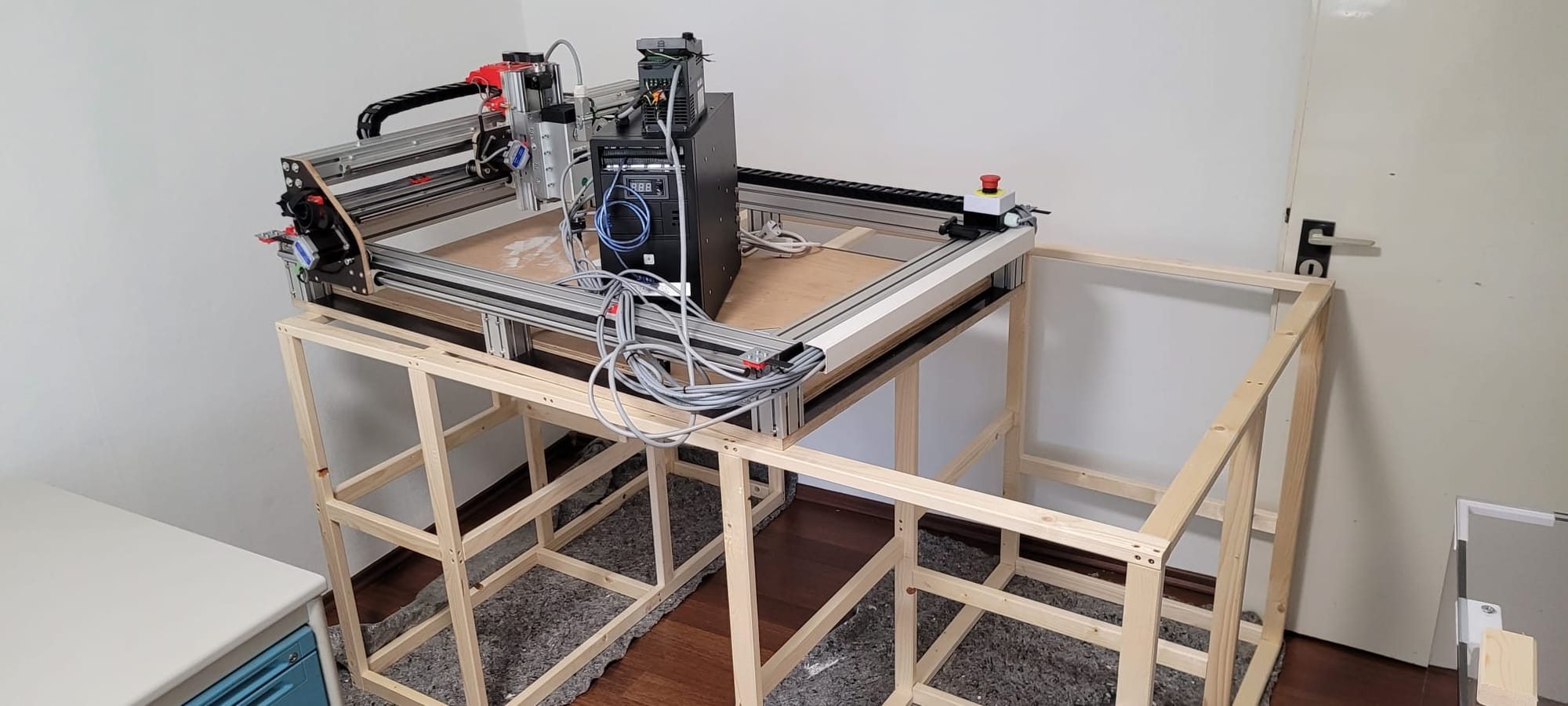

Nun habe ich eine CNC Fräse, aber keine Ahnung, wo ich dieses Monster überhaupt stehen lassen, bzw. betreiben kann. Der ursprüngliche Plan, die Fräse in den Keller zu stellen war irgendwie auch hinfällig. Die Maschine ist so groß und schwer, die will keiner in den Keller tragen müssen. Also entschieden wir uns, eines der Zimmer in ein Projektbüro zu verwandeln. Um anständig an der Fräse arbeiten zu können, wollte ich ein stabilen Tisch kaufen. Leider gab es nirgends etwas bezahlbares in diesen Abmaßen. So haben wir kurzerhand ein Tisch selbst entworfen und gezimmert.

Der Tisch soll modular aufgebaut sein, dass man ihn zur Not wieder einfach zerlegen kann. Im hinteren Bereich soll es Stauraum geben. Im vorderen Bereich sollen die 3D-Drucker mit ihrem ganzen Zubehör untergebracht werden. So haben wir im Zimmer wieder etwas mehr Platz. Zwischen den beiden Schrankabschnitten soll eine Plattform für den Schaltschrank entstehen. Alles muss so gebaut sein, dass es Geräusche dämpft und nicht verstärkt. Es muss stabil sein, Vibrationen aushalten und abfangen können.

Nun musste alles an Ort und Stelle gebracht werden, alle Kabel verlegt werden und etwas Ordnung geschaffen werden.

Da die Fräse nun nicht im Keller steht, mussten noch einige Anpassungen vorgenommen werden. So bekam die Anlage eine Absaugung für Späne und Staub. Wir haben Acrylplatten montiert, um ein Geschoss abzufangen und das Verletzungsrisiko zu minimieren. Die Spindel hat einen zusätzlichen Notausschalter bekommen, ebenso die Maschine selbst.

So habe ich in weniger als 4 Monaten eine CNC Maschine gebaut, die mir super Teile liefert. Eigentlich hatte ich geplant, dass ich deutlich länger brauche, jedoch kam ich ganz gut voran. Man muss einfach anfangen, dann wird das auch.

Natürlich habe ich zur Mechanik und zum Schaltschrank auch ein YouTube-Video erstellt.